Embora pareça ser uma decisão muito simples, escolher o melhor tipo de vedação para bomba é uma tarefa complexa que requer muita atenção e bom-senso.

Os parâmetros para determinação do melhor tipo de vedação para uma bomba devem considerar fatores de segurança, verba disponível para investimento e tolerância da empresa quanto a questão visual para vazamentos. Muitas empresas prezam além, dos fatores de segurança, os fatores visuais do ambiente de instalação das bombas, afinal de contas, não é muito agradável receber um fiscal do Ministério do Trabalho ou um perito judicial e mostrar um equipamento com vazamento de fluído para atmosfera ou um piso molhado por conta de vazamento na bomba (muitas vezes, isso não é tolerável).

O primeiro e mais importante aspecto a ser analisado é a segurança operacional, que deve levar em consideração a segurança do ambiente de trabalho e proteção ao meio ambiente. Dessa forma, toda análise deve-se iniciar por um estudo detalhado do fluído que será bombeado. Esse estudo pode ser algo bastante simples, se o fluído bombeado for algo comercial, cuja FISPQ (Ficha de Informações de Segurança de Produtos Químicos) está disponível na internet, porém, alguns fluídos bombeados são formados por vários produtos químicos diferentes e não existe uma FISPQ especifica, em função do produto estar em fase de processamento. Nesses casos, é muito importante a empresa usuária da bomba informar aos responsáveis pelo projeto da bomba quais os riscos envolvidos no fluído para que seja possível escolher o sistema de vedação mais seguro de acordo com a severidade do processo.

Basicamente, existem 03 tipos de vedações para bombas: Gaxetas, Selos Mecânicos e Acoplamentos Magnéticos. Apesar de não serem as únicas 03 opções para vedação, são as mais usuais atualmente.

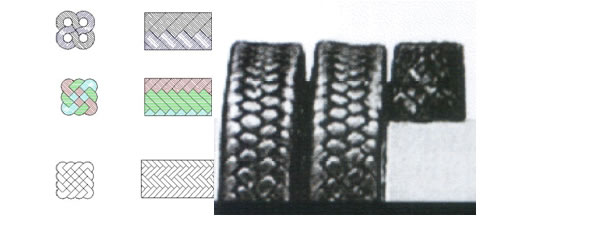

- Gaxetas: São fabricadas com fios de materiais flexíveis com boas características de resistência ao desgaste, que são trançados entre si, formando anéis de secção quadrada.

A simplicidade do projeto, aliado com o baixo índice de customização, faz com que a gaxeta seja o tipo de vedação de menor custo, entre as vedações para bombas, porém, a necessidade de lubrificação e refrigeração nos anéis de gaxeta, faz com que o vazamento normal de operação seja o maior dentre todos os sistemas de vedação atualmente existes.

Apesar das gaxetas apresentarem o menor investimento inicial dentre as vedações para bombas, elas necessitam de mais manutenção em função do desgaste causado por atrito, por isso, ao longo do tempo, elas se tornam inviáveis economicamente, porém, é bastante comum encontrar bombas com gaxetas operando na indústria em geral.

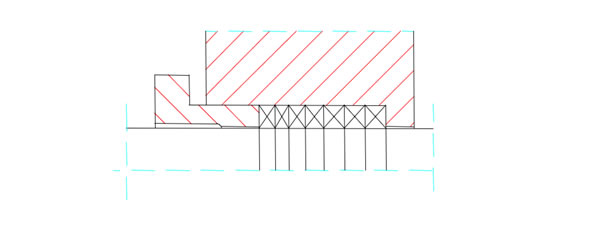

- Selos mecânicos:São construídos com materiais metálicos, porém, apresentam faces em materiais nobres para aumentar a resistência ao desgaste, pois trabalham constantemente com movimento relativo entre eles, o que gera desgaste. Apresentam o’rings em elastômeros para vedar as partes que não tem movimento relativo.

Como existem faces em contato constante, o desgaste existe e é minimizado por uma camada de fluído que penetra entre as faces de vedação. Esse fluído gera um pequeno vazamento de fluído para atmosfera, que na maioria dos casos, acontece na forma gasosa em função do aquecimento das faces e redução de pressão. Esse micro-vazamento é bastante pequenoe deve ser calculado por um especialista (encontra-se uma grande variedade de vazamentos gerados por selos mecânicos, porém, de uma forma geral e considerando as aplicações mais encontradas na indústria, podemos dizer que um selo mecânico gera 0,2 mililitros por minuto de vazamento). Esse vazamento pode parecer pequeno, mas alguns fluídos mais perigosos, existem legislações especificas que não permitem vazamentos nesses índices.

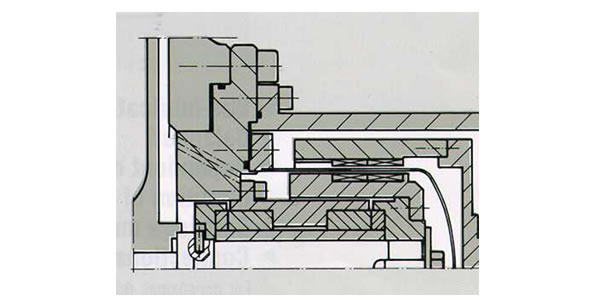

Os casos onde um selo mecânico simples apresenta um vazamento maior que o permitido pela legislação, é necessário trabalhar com arranjos engenheirados de selos mecânicos (selos mecânicos duplos), porém, esse tipo de solução requer uma série de controles e utilidades para garantir o funcionamento e a segurança, tornando um sistema bem complexo.

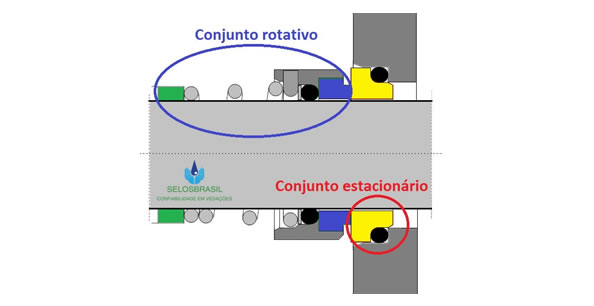

- Acoplamento magnético:Diferente dos outros tipos de vedações para bombas, o acoplamento magnético funciona sem nenhum contato entre as partes, sendo que o movimento é transmitido através de forças magnéticas.

Uma caneca metálica faz a separação entre a parte molhada e a parte seca, sendo que um rotor posicionado na parte externa fica solidário ao motor elétrico (parte seca) e um rotor posicionado na parte interna do equipamento (parte molhada), apresentam magnetos em seus diâmetros, que são responsáveis pela transmissão da rotação do equipamento para a parte hidráulica da bomba através de suas forças magnéticas. Um mancal de deslizamento localizado na parte molhada é responsável pela estabilidade da parte hidráulica do equipamento, sendo capaz de suportar as cargas radiais e axiais geradas pelas partes do equipamento e pelas forças hidráulicas geradas pela pressão do fluído bombeado.

Para que seja possível a transmissão do movimento rotativo somente pelas forças magnéticas é necessário utilizar magnetos com alta capacidade (normalmente de Samário Cobalto ou Ferro Boro Neodímio), que são materiais raros e com custos bastante elevados, deixando todo esse projeto com altíssimo custo. Além disso, os mancais do acoplamento magnético possuem suas partes de contato em Carbono duro ou Carbeto de Silicio, o que deixa esse componente com alto custo também.

Por outro lado, esse tipo de tecnologia é capaz de manter o produto sem nenhum vazamento para atmosfera com segurança, por conta da caneca metálica que faz a separação entre a parte molhada e seca do equipamento.

Em função do alto custo e da vulnerabilidade dessa tecnologia quanto a variações de processo, esse tipo de vedação vem sendo pouco utilizada no Brasil.

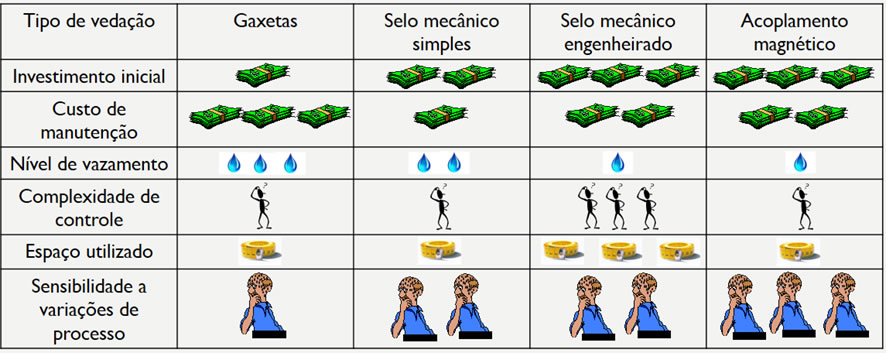

Todos tipos de vedação para bombas apresentam suas vantagens e desvantagens, que vamos mostrar na tabela a seguir:

É sempre recomendado contar com a experiência de um especialista em selagens de confiança para que tudo seja analisado de forma independente e imparcial (sem considerar interesses comerciais). Assim, a bomba receberá o sistema de selagem mais adequado considerando todos os aspectos envolvidos.

A A1 SELOS possui uma equipe altamente técnica e experiente, capaz de resolver os problemas de selagem em sua planta e/ou atingir performances excelentes em termos de vida útil das vedações instaladas, ajudando na redução de custos de sua empresa. Consulte-nos agora mesmo e conheça o que existe de melhor em vedações industriais. Entre em contato: contato@a1selos.com.br e tire suas dúvidas sobre vedação para bombas

Conheça nossos produtos para vedação para bombas

Tire suas dúvidas